最適な良品の製造条件管理に向け「サーモモニタリン」を採用

蓄積したデータで金型温度と不良発生の因果関係を分析

自動車用エンジンやトランスミッションを中心とした、輸送機器向けアルミダイカスト製品の総合メーカーである株式会社アーレスティ。パワートレイン系の大型製品を得意としながらも、脱炭素・電動化シフトに対応する製品を順次拡大。大きく様変わりする自動車業界のニーズにきめ細かく対応されています。

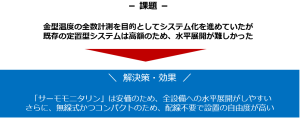

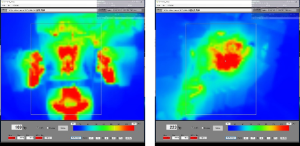

高温下で製造されるダイカスト製品は、金型の表面温度が製品にもたらす影響が非常に大きいことが指摘されます。同社でもシステム化された定置型の温度監視システムをすでに運用されていましたが、コストの問題から複数の設備への水平展開がネックとなっておりました。

そこで同社はKMCの「サーモモニタリン」に着目。一般的な赤外線カメラと比較して安価であること、そして無線式かつコンパクトなサイズのため設置面で自由度があることを評価いただき、この度「サーモモニタリン」をご採用いただきました。今後は得られたデータから金型温度と不良との因果関係の分析に「サーモモニタリン」を活用していく計画です。

今回は「サーモモニタリン」をご活用いただいている同社東海工場・生産技術部技術標準課技術主幹の小池博様にお話を伺いました。

自動車用エンジンやトランスミッションを中心とした、輸送機器向けアルミダイカスト製品の総合メーカーである株式会社アーレスティ。パワートレイン系の大型製品を得意としながらも、脱炭素・電動化シフトに対応する製品を順次拡大。大きく様変わりする自動車業界のニーズにきめ細かく対応されています。

高温下で製造されるダイカスト製品は、金型の表面温度が製品にもたらす影響が非常に大きいことが指摘されます。同社でもシステム化された定置型の温度監視システムをすでに運用されていましたが、コストの問題から複数の設備への水平展開がネックとなっておりました。

そこで同社はKMCの「サーモモニタリン」に着目。一般的な赤外線カメラと比較して安価であること、そして無線式かつコンパクトなサイズのため設置面で自由度があることを評価いただき、この度「サーモモニタリン」をご採用いただきました。今後は得られたデータから金型温度と不良との因果関係の分析に「サーモモニタリン」を活用していく計画です。

今回は「サーモモニタリン」をご活用いただいている同社東海工場・生産技術部技術標準課技術主幹の小池博様にお話を伺いました。

― 改めて、貴社の主力事業の概要についてお聞かせください。

主力製品はアルミニウムダイカストです。エンジンブロックやミッションケース、オイルパン、チェーンカバー等の四輪部品を主に生産しています。

その他では農機具部品や二輪部品、船外機のエンジン周辺部品などがありますが、全般的に輸送機器関連の製品が中心です。

― ダイカストにおいて金型の温度管理は非常に重要と考えられますが、現在の貴社における金型の温度管理への取り組みや必要性についてお聞かせください。

当社では10年ほど前から、最適な良品の製造条件を管理する「OPCC(Optimal Process Condition Control)」という活動を進めております。活動の一環として製造条件や状態のセンシングがあり、金型の温度測定もそのうちの1つです。

生産技術部 技術標準課

技術主幹 小池 博 様

― 撮影するタイミングは、離型剤の塗布前と塗布後でしょうか。

データとしては(離型剤の)スプレーの前後で欲しいのは間違いないですね。ただ、当社ではスプレーの塗布後でしか撮影していません。塗布前も撮影していくとサイクルタイムがどんどん伸びていってしまいますので。

― 離型材の塗布量が適切なのかどうかを確認したい、というお客様もいらっしゃいます。

離型剤をスプレーした後の金型温度が何℃になるのかをモニタリングするという点で言うと、先ほどの話と目的は一緒なのかもしれません。

「サーモモニタリン」を

ダイカストマシンに設置

「サーモモニタリン」を

ダイカストマシンに設置 ダイカスト型をそれぞれ撮影

ダイカスト型をそれぞれ撮影