IoT導入により、勘だけでなく理論にもとづくノウハウを蓄積

需要拡大を見込む樹脂製機能部品のニーズに応える

自動車、建設機械、装置用といった幅広い用途を手掛けるフィルタの総合メーカーである和興フィルタテクノロジー株式会社。機能部品を製造するという立場から、特に精度と品質にこだわったものづくりを続けられています。

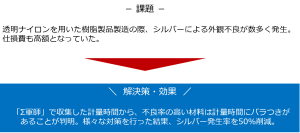

機能上、透明であることが求められる製品において、1番の課題は「外観不良」。

そこで同社ではKMCの「Σ軍師」を導入し、不良発生時のあらゆるデータを数値化。得られたデータから原因を特定し適切な対策を打つことで、不良率の大幅な削減を実現しました。現在は不良撲滅のみならず、蓄積したデータは自社のノウハウとして今後も様々な場面での活躍が期待されます。

今回は「Σ軍師」をご活用いただいている同社静岡第二工場を訪問し、取締役自動車・建産機事業推進本部生産統括部長の松山和己様、同本部技術アドバイザーの鈴木孝様、同本部樹脂成形1係長の堤亮太様にお話を伺いました。

自動車、建設機械、装置用といった幅広い用途を手掛けるフィルタの総合メーカーである和興フィルタテクノロジー株式会社。機能部品を製造するという立場から、特に精度と品質にこだわったものづくりを続けられています。

機能上、透明であることが求められる製品において、1番の課題は「外観不良」。

そこで同社ではKMCの「Σ軍師」を導入し、不良発生時のあらゆるデータを数値化。得られたデータから原因を特定し適切な対策を打つことで、不良率の大幅な削減を実現しました。現在は不良撲滅のみならず、蓄積したデータは自社のノウハウとして今後も様々な場面での活躍が期待されます。

今回は「Σ軍師」をご活用いただいている同社静岡第二工場を訪問し、取締役自動車・建産機事業推進本部生産統括部長の松山和己様、同本部技術アドバイザーの鈴木孝様、同本部樹脂成形1係長の堤亮太様にお話を伺いました。

― 2022年で創立70周年。改めて貴社の主力であるフィルタ事業の概要についてお聞かせください。

― 2022年で創立70周年。改めて貴社の主力であるフィルタ事業の概要についてお聞かせください。

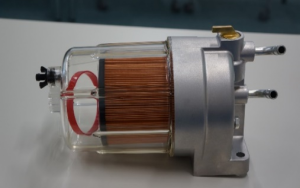

(松山様)弊社のフィルタ事業ですが、液体系と気体系の両方を手掛けています。具体的に言うと、オイルフィルタ、燃料フィルタ、エアフィルタ、ガスフィルタなどですね。トラックやバスなどの商用車やユンボなどの建設機械といった、いわゆる「働く車」のエンジン廻りに取り付ける各種フィルタを製造しています。

これらは静岡県内にある第一工場、第二工場及び第三工場で製造しており、第一工場は液体系、第二工場では気体系のフィルタ、また中身エレメントは第三工場でそれぞれ担当しています。その他では、石油精製・化学、空港給油施設関連の各種フィルタ製造をつくば工場(茨城県)で担当しています。

フィルタというとエレメントなど中身の部分をイメージされるかと思いますが、当社の製品は全部をユニット化し、1つの装置として提供しています。

売上比率でいうと80%が「働く車」関連で、ざっくり分けると建設機械が60%、商用車関連が40%です。

取締役 自動車・建産機事業推進本部

生産統括部長 松山 和己 様

(鈴木様)一般的にはシリンダーの温度が高かったり、計量時に材料がシリンダー内にうまく送られず空気を巻き込んでしまったり、などですね。

(松山様)樹脂成形やADC(アルミダイカスト)など、溶かした材料を金型の中に流し込むような成形の場合、基本的には均等肉厚の製品を作ります。

ただ、ご覧になってわかるとおり、この製品(右写真)はまったく均等肉厚ではありません。ですが、こうした形状でなければ機能部品の役割を果たさないんです。成形機は同じ圧力で成形しているわけですから、金型の中で部分的に圧力が変化します。複雑な製品形状であるがゆえの不具合、というのはどうしても出てしまうのが事実ですね。

(鈴木様)もう1つは透明という点ですね。色が薄くなってくればくるほど難しくなってくる。性能上問題が無い不純物が透明がゆえに目立ってしまう。これをどう抑えるかが重要です。

同社製フィルタユニット(上)と カバー部品

―「Σ軍師」のデータから計量時間のバラつきが見えたことで、ホッパーからシリンダーへ材料がうまく落ちていないという原因が特定できたということでしょうか。

(鈴木様)使用している材料は透明ナイロンになりますが、ナイロンは静電気によってホッパー内に貼り付いてしまいます。除電装置も取付けましたが、効果は一時的でした。角度をつけて材料がシリンダー内に落ちやすくなるよう、ホッパー下部のストレート部を延長してみましたが、それでも安定はしませんでした。

最終的に、ホッパー内部が少し荒れていたため、磨いた後に離型剤を塗ってみたところ、計量時間に大きな変化が現れました。ストレート部の延長に加え、離型剤を塗ったことが相乗効果になったのだと思います。

―データから原因を予測し対策を打つ。そしてその効果を「Σ軍師」で確認する、という流れですね。

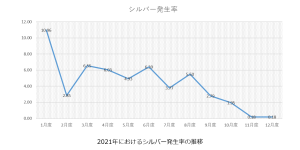

(松山様)材料がうまく落ちないと、シリンダー内に材料が送られなくなります。空気が巻き込まれやすくなってしまい、これがシルバーの発生につながります。今は離形剤を塗ることでカバーしていますが、材料の粘度だけはカバーできないので、ここは成形条件を変えることで対応しています。

当社では日本製と比べて規格が広いヨーロッパ製の材料を使っており、同じ材料でもロットが変わると粘度も変わります。これは材料自体の特性ですね。それをどうやって使いこなすかがノウハウです。うまく使いこなすことができれば大きな競争力となります。

―「Σ軍師」の導入前と導入後で、仕事のやり方に変化はありましたか。

(鈴木様)導入後は「とにかくデータを取る」というところからスタートしました。何個捨ててもいいからまずはデータを集める、という流れですね。

粘度によってノズルの温度を「1℃上げる」「2℃下げる」など、条件を変えた際の不良率の分布などを細かくデータ取りし、それらをすべてフローチャート化しました。例えば透明ナイロンを使用する場合、粘度が規定の数値以下だったらノズルはこの温度に、と指定しています。それでも不良が出る場合は、ホッパーのレベルの位置や金型温度をこの値に設定しなさい、といった内容が記載されています。

― 不良発生の因果関係を「Σ軍師」で解析しているのですね。

―「Σ軍師」のデータから計量時間のバラつきが見えたことで、ホッパーからシリンダーへ材料がうまく落ちていないという原因が特定できたということでしょうか。

(鈴木様)使用している材料は透明ナイロンになりますが、ナイロンは静電気によってホッパー内に貼り付いてしまいます。除電装置も取付けましたが、効果は一時的でした。角度をつけて材料がシリンダー内に落ちやすくなるよう、ホッパー下部のストレート部を延長してみましたが、それでも安定はしませんでした。

最終的に、ホッパー内部が少し荒れていたため、磨いた後に離型剤を塗ってみたところ、計量時間に大きな変化が現れました。ストレート部の延長に加え、離型剤を塗ったことが相乗効果になったのだと思います。

―データから原因を予測し対策を打つ。そしてその効果を「Σ軍師」で確認する、という流れですね。

(松山様)材料がうまく落ちないと、シリンダー内に材料が送られなくなります。空気が巻き込まれやすくなってしまい、これがシルバーの発生につながります。今は離形剤を塗ることでカバーしていますが、材料の粘度だけはカバーできないので、ここは成形条件を変えることで対応しています。

当社では日本製と比べて規格が広いヨーロッパ製の材料を使っており、同じ材料でもロットが変わると粘度も変わります。これは材料自体の特性ですね。それをどうやって使いこなすかがノウハウです。うまく使いこなすことができれば大きな競争力となります。

―「Σ軍師」の導入前と導入後で、仕事のやり方に変化はありましたか。

(鈴木様)導入後は「とにかくデータを取る」というところからスタートしました。何個捨ててもいいからまずはデータを集める、という流れですね。

粘度によってノズルの温度を「1℃上げる」「2℃下げる」など、条件を変えた際の不良率の分布などを細かくデータ取りし、それらをすべてフローチャート化しました。例えば透明ナイロンを使用する場合、粘度が規定の数値以下だったらノズルはこの温度に、と指定しています。それでも不良が出る場合は、ホッパーのレベルの位置や金型温度をこの値に設定しなさい、といった内容が記載されています。

― 不良発生の因果関係を「Σ軍師」で解析しているのですね。

(堤様)今でこそ、材料ロットが変われば粘度も変わるなど色々と理解しておりますが、以前は不良が止まらなくなってもその理由がわかりませんでした。

また、これは最近の話なんですが、ある添加剤が入った材料を使って成形した後に、異なる材料の成形品を製造したら、まったく良品が取れなくなったということがありました。

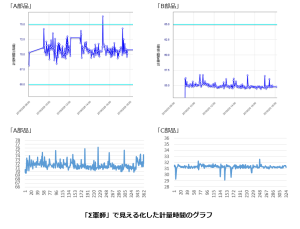

それまではまったく不良が出なかった製品だったので、「Σ軍師」で色々と調べてもらったところ、添加剤入りの樹脂を使った後の計量時間のグラフがものすごくバラついていたんですね。材料がホッパー内にこびりついて、以前までと材料の流れが変わってしまっていたんですよ。

自動車・建産機事業推進本部

生産統括部 製造部製造3課

樹脂成形1係長 堤 亮太 様

(鈴木様)「Σ軍師」では成形した結果が全部比較できます。材料や条件を変えた時に発生する不良や現象をデータとしてすべて持っていますので、ノウハウとして蓄積されていきますよね。

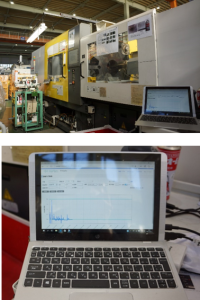

昔は機械にずっと張り付いて、実際に起こってる現象を見ていました。今は「Σ軍師」からのデータを見れば、何が起こってるかが大体わかります。

(松山様)もう1つは計量時間ですね。「最適な計量時間を得るためのきっかけを、Σ軍師のデータから見つけられた」ということです。5秒や8秒といった長い時間ではなく、1秒2秒の間で調整しなければ不良が出るということが解明できました。

成形機の近くでリアルタイムに

取得データを確認

―「Σ軍師」へ今後期待したいことなどはございますか。

(鈴木様)今はパラメータが2つしか見れないので、4つくらいのパラメータが一度に見えるとありがたいですね。トラブルが発生したときなどは4つほど同時に確認したい項目があります。データを整理する時はそれぞれを引っ張り出して並べられますが、現場で見る時は多いほうがいいですね。

(松山様)不良との相関を見る際にも、同時に複数のデータを見ることができればその場で判断できます。資料なども1枚ですべてが見えるものと1枚ずつ見るものとありますが、複数ページあると前後を行ったり来たりで時間がかかってしまいます。1枚でドン、と見えるほうがいいですね。

―そういったリクエスト的なお声もどんどんいただければ助かります。最後に、「Σ軍師」を導入して良かったところ、いいところをお聞かせください。

(鈴木様)やはりデータとして見える、可視化できるというところですね。材料を変えた時の状況もデータを並べてみると違いがよくわかります。解析を行うには、感覚ではなく事実を捉えて理論づけていく必要がありますが、それにはやはりデータが必要です。

(松山様)当初は不良撲滅というのが目的でしたが、量産中に発生した不具合の状況をリアルタイムに確認し、潰し込みをしていくというのが最終的な目的になるかと思っています。今後、電動化・軽量化が加速する自動車業界は、樹脂製品の需要がますます増えていきます。だからこそ、勘だけでなく理論に基づくノウハウをしっかりと蓄積していきたいですね。

―お忙しい中、誠にありがとうございました。

―「Σ軍師」へ今後期待したいことなどはございますか。

(鈴木様)今はパラメータが2つしか見れないので、4つくらいのパラメータが一度に見えるとありがたいですね。トラブルが発生したときなどは4つほど同時に確認したい項目があります。データを整理する時はそれぞれを引っ張り出して並べられますが、現場で見る時は多いほうがいいですね。

(松山様)不良との相関を見る際にも、同時に複数のデータを見ることができればその場で判断できます。資料なども1枚ですべてが見えるものと1枚ずつ見るものとありますが、複数ページあると前後を行ったり来たりで時間がかかってしまいます。1枚でドン、と見えるほうがいいですね。

―そういったリクエスト的なお声もどんどんいただければ助かります。最後に、「Σ軍師」を導入して良かったところ、いいところをお聞かせください。

(鈴木様)やはりデータとして見える、可視化できるというところですね。材料を変えた時の状況もデータを並べてみると違いがよくわかります。解析を行うには、感覚ではなく事実を捉えて理論づけていく必要がありますが、それにはやはりデータが必要です。

(松山様)当初は不良撲滅というのが目的でしたが、量産中に発生した不具合の状況をリアルタイムに確認し、潰し込みをしていくというのが最終的な目的になるかと思っています。今後、電動化・軽量化が加速する自動車業界は、樹脂製品の需要がますます増えていきます。だからこそ、勘だけでなく理論に基づくノウハウをしっかりと蓄積していきたいですね。

―お忙しい中、誠にありがとうございました。